-

Actividad

Descripción de la actividad de la organización

Empresa industrial que se dedica al mecanizado de piezas, calderería, mecanosoldadora, así como al montaje de pequeños-medianos conjuntos.

Sector

Industria-Calderería y mecanizado de piezas bajo plano

Nº de personas empleadas

26

Localización

Kareaga Industrialdea 1, 1º, 48270, Markina-Xemein, Bizkaia -

Buena Práctica Hazinnova

Solución

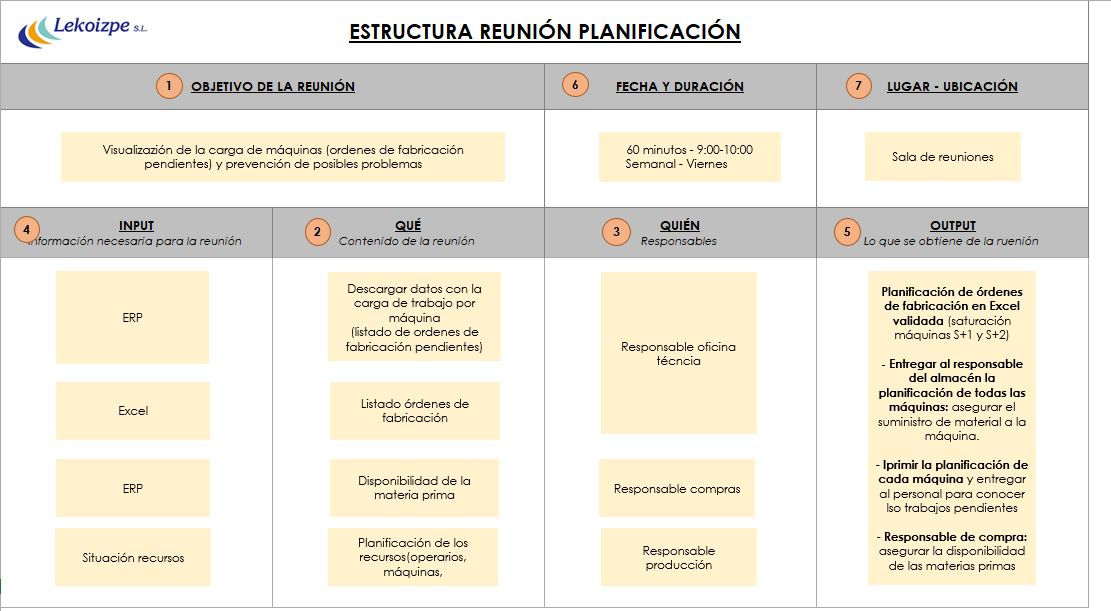

Para poder diseñar un proceso de planificación de producción, la consultora propone analizar el proceso de pedido – entrega actual de la empresa, es decir, las tareas que se realizan desde la recepción de un pedido, el diseño, la compra, la fabricación y hasta la entrega para identificar los problemas y necesidades actuales de la empresa. Y, a partir del análisis inicial, definir las claves para el proceso de planificación y desarrollar e implantar una solución que centralice y automatice la planificación y el control de la producción. El objetivo del sistema de planificación es conseguir una gestión más eficiente, mayor visibilidad y control, y una transición fluida entre los responsables de la zona de calderería y mecanizado y entre las diferentes personas involucradas, como el responsable de compras, almacén, oficina técnica y calidad.

Objetivos y principales Actividades del Proyecto

El objetivo del proyecto era obtener asesoramiento para poner en marcha un proceso de planificación de la producción que permita ordenar los trabajos y conocer las desviaciones que se puedan producir. Conseguir el objetivo requería:

• Comprender la problemática y su impacto en la empresa y en el cliente.

• Analizar el proceso de pedido-entrega actual, desde la recepción de un pedido hasta la expedición, con especial atención al

subproceso de planificación de producción.

• Identificar los problemas actuales, ineficiencias y puntos de mejora.

• Identificar las claves para el proceso de planificación de producción.

• Elaborar una herramienta (Excel) para planificar la producción (zona de mecanizado y zona de calderería y montaje) y

planificar las cargas de las máquinas con una semana vista y visualizar de una manera centralizada las órdenes de fabricación

asignadas a cada máquina.

• Proponer y ajustar la herramienta con el equipo de trabajo.

• Definir el nuevo procedimiento de planificación de la producción.

• Definir sistemas de seguimiento de la planificación y una estructura de reunión semanal para realizar la planificación.

• Poner en marcha y seguimiento del procedimiento de planificación de la producción.Obstáculos en la ejecución y como se han superado

Los principales obstáculos surgieron al descargar la información desde el ERP y volcarlas en la herramienta Excel:

• Registros incompletos en el ERP, el campo de fecha de entrega no estaba correctamente registrado y se definió un proceso en paralelo para ajustarlo y registrarlo correctamente.

• Estructura de datos inadecuada, se observó que los campos del informe no coincidían con los campos definidos en el Excel. Para solucionarlo, se contactó con el proveedor del ERP que desarrolló un informe con todos los datos necesarios y en el formato adecuado. Además, se identificó la necesidad de realizar una transición ya que las personas trabajadoras de Lekoizpe están acostumbrados a procesos manuales de planificación y el cambio requiere de un cambio de mentalidad, hábitos, esfuerzo y tiempo. Se hizo hincapié en los beneficios de usar Excel para planificar la producción y se definió una sistemática de reuniones para ayudar y guiar a las personas con el sistema de planificación.Resultados y Lecciones aprendidas

Gracias al proyecto se han obtenido los siguientes resultados:

• Implementación de una solución (en Excel) adaptada a las necesidades y condiciones de la empresa que centraliza la

planificación y control de la producción, proporcionando una gestión más formal y efectiva y una mejora de

la eficiencia.

• Realización de cálculos automáticos y consolidación de datos de sistemas internos de la compañía (ERP).

• Poder planificar semanalmente la carga de trabajo para cada máquina de producción, considerando la mano de obra

disponible, los turnos de trabajo, los días de la semana, las horas de trabajo y la eficiencia de las máquinas.

• Optimizar los recursos al ofrecer a los responsables una visión global para equilibrar la carga de trabajo entre las máquinas y

evitar sobrecargas o subutilización, mejorando la eficiencia operativa y reduciendo los tiempos de inactividad.

• Coordinar las zonas de fabricación (calderería y mecanizado) con otros departamentos involucrados en el proceso

productivo (almacén, compras, calidad, oficina técnica).

• Tomar decisiones basadas en datos con información fiable y actualizada.

-

Contacto

Martín Mugartegi

Testimonios

"Llevamos poco tiempo utilizando en nuevo programa de planificación y rápidamente hemos visto como hemos mejorado el funcionamiento de la planta de producción. El programa nos permite hacer una planificación detallada de cada puesto de trabajo y como en cada puesto saben exactamente qué piezas y en qué orden tiene que fabricar, hemos conseguido reducir los tiempos de inactividad".

"Podemos aprovechar el nuevo programa para planificar los puestos de trabajo y mejorar el flujo de los materiales. Próximamente, además de darles las hojas de planificación a los operarios de cada máquina, se las daremos a los responsables del almacén para que pueden anticipar que material tienen que preparar para cada máquina y abastecer cada puesto del material necesario y así reducir los tiempos de inactividad y mejorar el flujo del material".

-

Soluciones relacionadas